As máquinas de corte de tubos são ferramentas vitais no setor industrial, simplificando o processo de corte ou fatiamento de canos e tubos para obter cortes limpos e precisos. Essas máquinas não apenas tornam o processo de corte mais rápido e conveniente, mas também são classificadas em duas categorias principais: métodos de corte a frio e de corte a quente. As máquinas de corte a frio, preferidas em ambientes perigosos devido aos seus recursos de segurança e à ausência de contaminação do ar, incluem os tipos pneumáticos e hidráulicos, enquanto as técnicas de corte a quente - que incluem corte a gás, plasma e laser - utilizam o calor para cortar materiais de espessuras variadas com eficiência.

Este guia abrangente tem como objetivo explorar os diversos tipos de máquinas de corte de tubos, desde cortadores de tubos manuais que oferecem portabilidade e preço acessível até as avançadas máquinas de corte de tubos a laser procuradas pelos fabricantes de máquinas de corte a laser de tubos por sua velocidade e precisão.

1. Cortador de tubos manual portátil

Um tipo de corte a frio. Os cortadores de tubos manuais portáteis são conhecidos por sua simplicidade e eficácia no corte de vários tipos de tubos, inclusive conduítes EMT, cobre, latão, alumínio e PVC. Essas ferramentas são particularmente valorizadas por sua precisão e facilidade de uso em ambientes onde a portabilidade é fundamental.

Recursos

- Projeto e materiais: Normalmente, esses cortadores são projetados para lidar com diâmetros de tubos que variam de 1/8 a 1 1/8 de polegada. Eles são compactos e requerem operação manual, que envolve um processo simples de prender o tubo e girar o cortador em torno dele.

- Método de uso: Para obter um corte limpo, o tubo é marcado na medida desejada, o botão do cortador é afrouxado e o tubo é colocado dentro do cortador. Depois de alinhar a roda do cortador com a marca, o usuário aperta o botão e gira o cortador ao redor do tubo, apertando gradualmente o botão até que o corte seja concluído.

- Processo pós-corte: Depois que o corte é feito, uma ferramenta de rebarbação, geralmente incorporada ao cortador, é usada para remover quaisquer rebarbas ou bordas dentro da extremidade do conduíte, garantindo um acabamento suave.

Vantagens

- Custo-benefício: Em comparação com máquinas mais complexas, os cortadores de tubos manuais portáteis são relativamente baratos.

- Facilidade de uso: seu mecanismo simples facilita a operação, mesmo para pessoas sem treinamento técnico extensivo.

- Segurança e compacidade: Essas ferramentas são seguras para uso, com um risco menor de lesões em comparação com as ferramentas elétricas. Seu tamanho pequeno facilita o transporte e o armazenamento.

Limitações

- Esforço físico: Embora sejam simples de usar, os cortadores de tubos manuais exigem esforço físico, o que pode não ser ideal para projetos de grande escala.

- Limitações do material: Elas são mais adequadas para tubos de paredes finas. Materiais mais espessos ou mais duros podem exigir soluções de corte mais robustas.

Os cortadores de tubos manuais portáteis oferecem uma solução prática para tarefas de corte em pequena escala ou em trânsito. Eles equilibram custo, conveniência e funcionalidade, o que os torna um item básico em muitos kits de ferramentas para o corte rápido e eficiente de tubos.

2. Máquina de serra circular

Um tipo de corte a frio. A máquina de serra circular, também conhecida como serra circular, é uma ferramenta elétrica usada principalmente para cortar madeira, metal e outros materiais. O núcleo da máquina de corte de tubos com serra circular é uma lâmina de serra circular giratória de alta velocidade. Essa lâmina é acionada por um potente motor elétrico ou a gasolina, girando a milhares de rotações por minuto. Quando o usuário empurra a peça de trabalho (como um tubo de metal) em direção à lâmina de serra rotativa, os dentes afiados da lâmina cortam a peça de trabalho, permitindo um corte rápido e preciso.

Vantagens

- Custo mais baixo: Os custos operacionais e de equipamento são geralmente mais baixos para as serras circulares.

- Operação mais simples: As máquinas de serra circular são mais fáceis de operar e manter em comparação com os sistemas a laser.

- Segurança aprimorada: As serras circulares não envolvem riscos de laser, o que as torna uma opção mais segura.

Limitações

- Profundidade de corte limitada: As serras circulares são normalmente limitadas a profundidades de corte de cerca de 2 a 3 polegadas, dependendo do tamanho da lâmina. Elas podem ter dificuldades com tubos mais grossos ou de diâmetro maior.

- Desgaste e substituição de lâminas: As lâminas da serra circular ficarão cegas com o tempo e precisarão ser substituídas com frequência, aumentando os custos de manutenção contínua.

- Ruído e vibração: As serras circulares operam em altas velocidades e podem gerar ruído e vibração significativos durante o uso, o que pode ser cansativo para os operadores.

- Rebarbas e formação de rebarbas: Embora as serras circulares possam produzir cortes limpos, ainda há a possibilidade de formação de algumas rebarbas ou imperfeições nas bordas das superfícies cortadas.

- Limitações de material: As serras circulares funcionam melhor para fazer cortes retos e lineares em materiais relativamente homogêneos, como metais e madeira. Elas podem ter dificuldades com formas complexas ou materiais altamente abrasivos.

- Requisito de habilidade do operador: A operação adequada de uma serra circular requer alguma habilidade e experiência para garantir cortes precisos e seguros. O uso inadequado pode levar a acidentes ou à má qualidade do corte.

- Riscos de segurança: Apesar dos recursos de segurança, as serras circulares ainda apresentam riscos inerentes de contato com a lâmina e de retrocesso que exigem atenção cuidadosa do operador.

3. Máquina de corte de tubo pneumático

A máquina de corte pneumático de tubos utiliza a potência do ar ou gás comprimido para acionar um mecanismo de corte, normalmente uma lâmina de serra circular ou uma ferramenta de corte, através do material do tubo. O ar ou gás comprimido é fornecido a um cilindro ou pistão pneumático dentro da máquina, que empurra a ferramenta de corte para frente para cortar o tubo que está firmemente fixado no lugar. A ação de corte é controlada pela regulagem do fluxo de ar ou gás comprimido, e a máquina é projetada com recursos de segurança para proteger o operador. O corte pneumático também é um tipo de corte a frio.

Vantagens

- Design compacto: Como não há motor elétrico, a máquina fica menor e pode ser usada em espaços apertados.

- Corte versátil: Pode lidar com uma variedade de materiais e tamanhos de tubos, ajustando o mecanismo de corte.

- Corte controlado: A potência pneumática proporciona uma força de corte suave e gradual para cortes precisos e limpos.

- Segurança aprimorada: Incorpora recursos de segurança como proteções e desligamentos automáticos para proteger o operador.

- Fácil manutenção: O design mais simples, com menos componentes elétricos, facilita a manutenção e o serviço.

- Custo-benefício: A fonte de energia pneumática é geralmente mais econômica do que um cortador de tubos movido a eletricidade.

- Corte versátil: Pode lidar com uma ampla variedade de materiais, tamanhos e espessuras de tubos.

- Segurança aprimorada: Os recursos de segurança incorporados protegem o operador durante o uso.

- Adequado para áreas de risco: Seguro para uso em ambientes com riscos de explosão ou incêndio.

Limitações

- Potência limitada: Pode ter dificuldades com tubos de paredes muito grossas ou de metal duro em comparação com os modelos elétricos.

- Dependência de ar/gás: Requer um suprimento constante de ar comprimido ou gás para operar, o que limita a mobilidade.

- Velocidade de corte mais lenta: geralmente tem uma velocidade de corte mais baixa do que as serras elétricas, reduzindo a produtividade.

- Ruído e vibração: A operação pneumática pode gerar mais ruído e vibração durante o uso.

- Possíveis vazamentos de ar: Os componentes pneumáticos podem estar sujeitos a vazamentos de ar ao longo do tempo, afetando o desempenho.

- Limitações de profundidade de corte: Normalmente restrito a profundidades de corte de cerca de 2 a 3 polegadas.

- Requisitos de manutenção: Embora seja mais simples, o sistema de ar comprimido ainda precisa de manutenção regular.

4. Máquina magnética de corte de tubos

As máquinas magnéticas de corte de tubos são adequadas para o corte e o chanfro de vários tubos de aço sem costura em fábricas e empresas dos setores de petróleo, petroquímica, construção naval, geração de energia e instalação de construção. Essa máquina tem dois conjuntos de quatro rodas magnéticas permanentes, que se deslocam automaticamente ao redor do tubo de aço para cortar por meio de um mecanismo de acionamento. O processo de corte pode usar uma chama de oxigênio-acetileno ou uma chama de oxigênio-propano. Ela pode ser usada para cortar e chanfrar tubos de aço sem costura de várias especificações com diâmetro de 108 mm ou superior.

Vantagens

- Preço baixo: A estrutura da máquina de corte magnético de tubos não é complicada e o custo de fabricação é baixo.

- Montagem simples e conveniente: A máquina magnética de corte de tubos tem poucas peças de instalação, pode ser instalada e usada rapidamente e pode ser transportada para qualquer lugar.

- Grande ângulo de corte: O ângulo de corte pode ser ajustado de forma flexível para cortar horizontalmente, verticalmente e para cima. Suporta corte em bisel.

- Corte sem contato: O corte é feito sem nenhum contato físico com a ferramenta, eliminando o risco de danos ou deformações no tubo. Isso é especialmente vantajoso para tubos de paredes finas ou delicadas.

Limitações

- Limitações materiais: Só pode lidar com materiais ferromagnéticos, como aço, e não com metais não magnéticos.

- Limitações de tamanho: Há limites para o tamanho e a espessura do tubo que pode ser fixado com eficiência.

- Alto consumo de energia: A fixação eletromagnética requer energia elétrica significativa.

- Interferência em potencial: Os fortes campos magnéticos podem perturbar os equipamentos eletrônicos próximos.

- Necessidades de manutenção: Os componentes eletromagnéticos ainda exigem manutenção periódica.

- Custo inicial mais alto: Os cortadores de tubos magnéticos têm um investimento inicial mais alto em comparação com outras opções.

- Restrições de profundidade de corte: Limitado a profundidades de corte de cerca de 2 a 3 polegadas, normalmente.

5. Máquina de corte de tubos a plasma

As máquinas de corte com tubo de plasma utilizam um fluxo de alta velocidade de gás ionizado, conhecido como plasma, para cortar metais com velocidade e precisão notáveis. Elas operam gerando um arco de plasma capaz de atingir temperaturas de até 40.000 graus Fahrenheit. Esse calor intenso derrete o metal no local do corte, enquanto um jato de gás de alta velocidade ejeta o metal derretido, criando uma fenda de corte precisa.

Vantagens

- Versatilidade de materiais: Os cortadores a plasma são capazes de cortar uma grande variedade de metais condutores, incluindo aço, alumínio e outros.

- Capacidade de espessura: Os cortadores a plasma podem lidar com espessuras de metal de até 38 mm, o que é significativamente maior do que o limite típico de 19 mm dos cortadores a laser.

- Integração CNC: Utilizando a tecnologia CNC, os cortadores a plasma podem realizar operações de corte automatizadas e programáveis que aumentam a precisão e reduzem a probabilidade de erro humano.

- Custo-benefício: Os cortadores a plasma geralmente exigem um investimento inicial e custos operacionais mais baixos em comparação com os cortadores a laser.

- Personalização e eficiência: As máquinas de plasma oferecem altos níveis de precisão e otimização de materiais, o que pode levar à redução da dependência de mão de obra e à melhoria da segurança geral.

- Ampla compatibilidade de materiais: Ao contrário dos cortadores a laser, as máquinas de plasma não são afetadas pelas propriedades reflexivas dos metais, permitindo que uma ampla gama de materiais seja cortada com eficiência.

Limitações

- Limitações de material: Eficaz principalmente para materiais condutores, como aço e alumínio, e não para materiais não condutores.

- Limitações de espessura: Possui restrições quanto à espessura máxima do tubo que pode ser efetivamente cortada.

- Formação de escória: Os resíduos de metal fundido podem se acumular nas superfícies de corte, exigindo acabamento adicional.

- Alto consumo de energia: O processo de corte a plasma requer energia elétrica significativa, aumentando os custos operacionais.

- Problemas de ruído e fumaça: Gera ruídos agudos e vapores potencialmente nocivos durante a operação.

- Sensibilidade a impurezas: O desempenho pode ser afetado por contaminantes na superfície do tubo.

- Acabamento da superfície: A superfície de corte pode ser menos lisa, com menor precisão de corte e mais escória em comparação com outros métodos, como o corte a laser.

- Medidas de segurança: A operação de cortadores de plasma gera gases nocivos e luz de arco intensa, exigindo protocolos de segurança rigorosos para proteger os operadores.

- Manutenção: A manutenção regular é necessária para gerenciar a fenda de corte maior e garantir a longevidade e a eficácia das lâminas de corte.

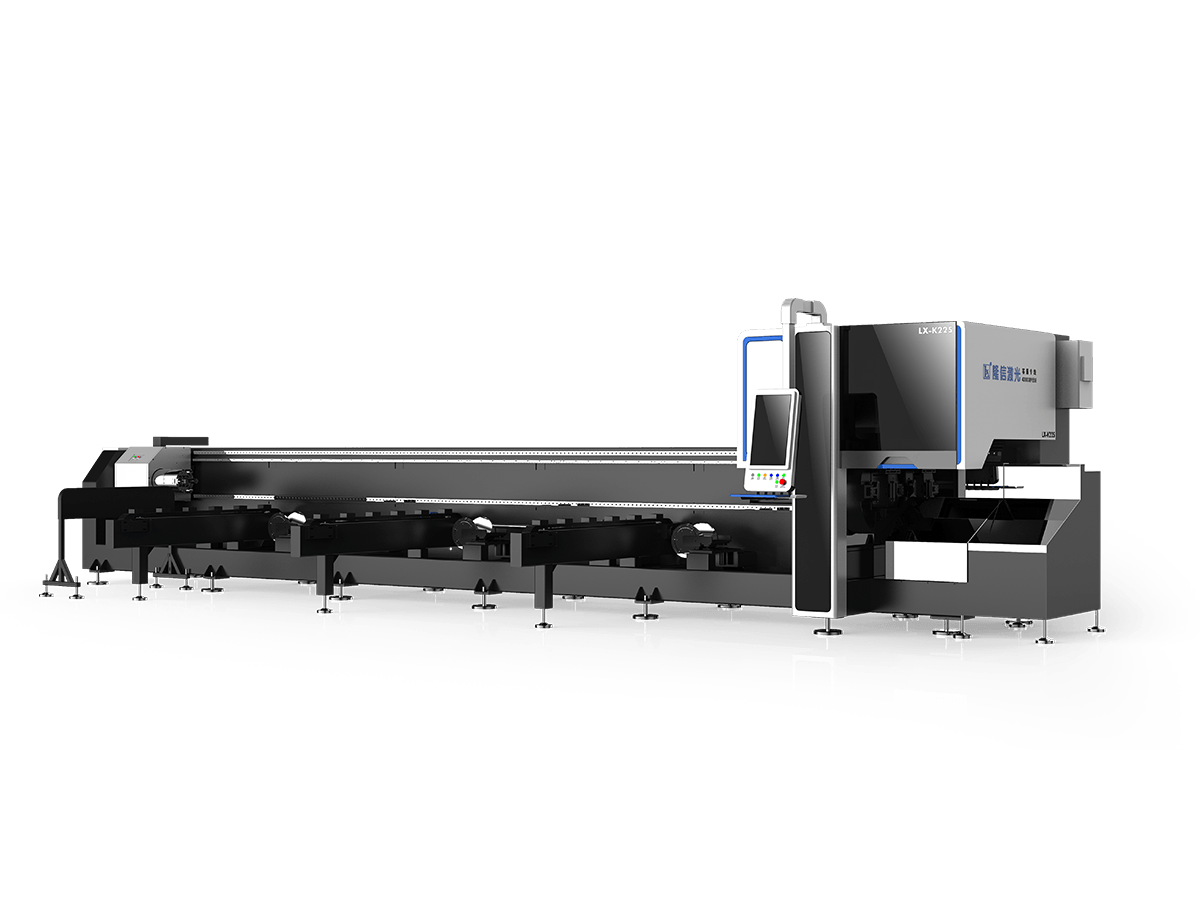

6. Máquina de corte de tubos a laser

Não há dúvida de que a máquina de corte de tubos a laser é atualmente o equipamento de corte de tubos que mais cresce no mercado. As máquinas de corte de tubos a laser são capazes de atender à demanda continuamente crescente na fabricação industrial e têm vantagens significativas em termos de desempenho, o que as torna amplamente populares no campo do processamento de tubos.

Vantagens

- Maior precisão: O corte a laser alcança bordas de corte muito mais finas e limpas do que as serras tradicionais ou o plasma.

- Velocidade de corte mais rápida: O corte a laser é um processo extremamente rápido, o que aumenta o rendimento da produção.

- Corte sem contato: Evita o contato físico da ferramenta para evitar danos, especialmente em tubos finos ou delicados.

- Automação aprimorada: Permite a operação programada por CNC totalmente automatizada para maior eficiência.

- Versatilidade: Pode cortar uma variedade maior de materiais de tubos, inclusive ligas duras, com as quais os métodos tradicionais têm dificuldade.

- Benefícios ambientais: O corte a laser é um processo limpo e de baixa emissão, com menor uso de energia.

Limitações

- Custos mais altos: Maior investimento de capital inicial e despesas operacionais contínuas em comparação com os cortadores de tubos tradicionais.

- Limitações de espessura: Mais adequado para tubos de espessura fina a média, com dificuldades para tubos de paredes muito grossas.

- Riscos de segurança: Os lasers de alta potência exigem medidas de segurança robustas e treinamento especializado do operador.

- Manutenção intensiva: Os componentes precisos precisam de manutenção regular e meticulosa para manter a qualidade do corte.

- Restrições de material: Pode não ser adequado para materiais de tubo altamente refletivos ou resistentes ao calor.

Tabela: Comparação do corte de tubos tradicional e a laser

| Recurso | Métodos de corte tradicionais | Máquina de corte de tubos a laser |

|---|---|---|

| Precisão | Inferior | Alta |

| Velocidade | Moderado | Alta |

| Resíduos de materiais | Mais alto | Mínimo |

| Custo ao longo do tempo | Custos de manutenção mais altos | Custos de manutenção mais baixos |

| Flexibilidade | Limitada | Alta |

| Segurança | Moderado | Aprimorado |

Versatilidade e personalização

As máquinas de corte de tubos a laser não se limitam a cortar tipos específicos de materiais ou espessuras, ao contrário dos métodos tradicionais que podem exigir ferramentas diferentes para materiais diferentes. Essas máquinas são excelentes em termos de personalização, capazes de lidar com geometrias e padrões complexos que seriam desafiadores com outros métodos. Sua capacidade de cortar tubos de paredes finas e grossas aumenta sua versatilidade, tornando-os adequados para uma ampla gama de aplicações.

Considerações sobre segurança e meio ambiente

Em geral, o corte a laser é mais seguro e ecologicamente correto em comparação com os métodos tradicionais. O processo não requer fluidos ou lubrificantes de corte, reduzindo a produção de resíduos e os riscos potenciais. Esse aspecto do corte de tubos a laser é particularmente importante nos setores em que o impacto ambiental e a segurança são as principais preocupações.

Vantagens econômicas e operacionais

Embora a configuração inicial e o investimento no corte de tubos a laser possam ser mais altos do que os métodos tradicionais, os benefícios de longo prazo incluem requisitos de manutenção mais baixos e menor necessidade de processos de acabamento secundários. Esses fatores contribuem para uma solução mais econômica ao longo do tempo. Além disso, a integração da automação e do software aumenta a eficiência operacional, reduzindo ainda mais os custos de mão de obra e melhorando a qualidade da produção.

As máquinas de corte de tubos a laser continuam a evoluir, integrando tecnologia de ponta para atender às crescentes demandas da fabricação moderna. Sua capacidade de fornecer soluções de corte precisas, eficientes e versáteis faz delas uma ferramenta indispensável no setor industrial.

7. Avaliação comparativa

No campo do corte de tubos industriais, a seleção da máquina certa depende da compreensão das capacidades e limitações distintas das várias tecnologias de corte. Essa avaliação comparativa se aprofunda nas especificidades dos cortadores a laser, cortadores a plasma e máquinas de corte a frio, fornecendo uma perspectiva clara sobre suas diferenças operacionais e adequação às diferentes necessidades industriais.

Cortadores a laser vs. cortadores a plasma

Precisão e espessura do material

Os cortadores a laser são famosos por sua precisão excepcional, capazes de obter um corte menor e deixar o mínimo de resíduos. Isso os torna ideais para tarefas delicadas e gravação de precisão, em que cortes limpos são fundamentais. No entanto, eles geralmente lidam com materiais de até 19 mm de espessura, embora os modelos mais potentes possam gerenciar substratos mais espessos.

Por outro lado, os cortadores a plasma oferecem maior versatilidade na espessura do material, cortando com eficiência materiais de até 38 mm de espessura. Essa capacidade torna os cortadores a plasma adequados para uma gama mais ampla de aplicações industriais em que a espessura do material varia.

Considerações sobre custos

Do ponto de vista financeiro, os cortadores de plasma normalmente exigem um investimento inicial menor e são menos caros para operar. Essa relação custo-benefício torna os cortadores de plasma uma opção atraente para empresas que buscam minimizar os custos iniciais.

Segurança e impacto ambiental

Ambas as tecnologias de corte exigem medidas de segurança rigorosas devido à produção de fumaça e outros subprodutos perigosos. O corte a plasma, em particular, gera fumaça, faíscas e radiação, exigindo sistemas de ventilação robustos e equipamentos de proteção para proteger a saúde do operador. Da mesma forma, os cortadores a laser produzem calor intenso e emissões de laser potencialmente prejudiciais, enfatizando a necessidade de equipamentos de segurança e treinamento adequados.

Máquinas de corte a frio: Segurança e portabilidade

As máquinas de corte a frio, que empregam uma técnica que evita o calor e as faíscas, são particularmente vantajosas em ambientes perigosos, como o processamento de hidrocarbonetos. Essas máquinas não são apenas mais seguras, mas também mais econômicas, reduzindo a necessidade de medidas de segurança complexas e equipamentos caros.

Portabilidade e durabilidade

Os cortadores a frio são projetados para serem portáteis, duráveis, leves e compactos, o que os torna ideais para trabalhos no local onde a mobilidade do equipamento é crucial. Essa portabilidade não compromete seu desempenho, pois eles ainda oferecem a precisão necessária para o corte eficaz de tubos.

Escolhendo a máquina certa

Ao selecionar uma máquina de corte de tubos, vários fatores devem ser considerados:

- Tipo e espessura do material: Avalie se o material a ser cortado e sua espessura estão de acordo com os recursos do cortador a laser, cortador a plasma ou cortador a frio.

- Necessidades de precisão: Determine o nível de precisão necessário para a tarefa. Para cortes de alta precisão, pode ser necessário um cortador a laser, enquanto os cortadores a plasma são adequados para tarefas de precisão menos exigentes.

- Ambiente operacional: Considere o ambiente operacional. Em áreas de risco, os cortadores a frio oferecem uma alternativa mais segura.

- Custo-benefício: Avalie as restrições orçamentárias e o custo total de propriedade, incluindo os custos operacionais e de manutenção. Os cortadores a plasma podem ser preferíveis para operações que se preocupam com o orçamento.

Tabela: Visão geral comparativa das tecnologias de corte

| Recurso | Cortador a laser | Cortador a plasma | Cortador a frio |

|---|---|---|---|

| Precisão | Alta | Moderado | Moderado |

| Espessura do material | Até 19 mm (maior em modelos potentes) | Até 38 mm | Varia |

| Custo | Custos iniciais e operacionais mais altos | Custos iniciais e operacionais mais baixos | Econômico |

| Segurança | Calor elevado, risco de lesões oculares | Fumaça, faíscas, radiação | Mais seguro, sem faíscas ou calor |

| Adequação | Tarefas delicadas, gravação | Espessura versátil do material | Ambientes perigosos |

Essa análise comparativa ressalta a importância de combinar os recursos da máquina de corte com os requisitos específicos das tarefas industriais em questão, garantindo eficiência e segurança nas operações.

8. Conclusão

Com a exploração de várias máquinas de corte de tubos, fica evidente que a escolha de uma ferramenta de corte adequada depende de um equilíbrio entre precisão, espessura do material, ambiente operacional e considerações de custo. Cada máquina, desde os versáteis cortadores de tubos pneumáticos e magnéticos até os avançados modelos a laser e plasma, oferece vantagens exclusivas adaptadas a aplicações industriais específicas. Este guia delineou essas diferenças, fornecendo uma visão comparativa para auxiliar no processo de tomada de decisão, garantindo que a solução de corte mais adequada seja selecionada para operações eficientes, seguras e econômicas.