Les machines à couper les tuyaux sont des outils essentiels dans le secteur industriel, car elles simplifient le processus de coupe ou de tranchage des tuyaux et des tubes afin d'obtenir des coupes nettes et précises. Ces machines rendent non seulement le processus de coupe plus rapide et plus pratique, mais elles sont également classées en deux catégories principales : les méthodes de coupe à froid et les méthodes de coupe à chaud. Les machines de coupe à froid, préférées dans les environnements dangereux en raison de leurs caractéristiques de sécurité et de l'absence de contamination par l'air, comprennent les types pneumatiques et hydrauliques, tandis que les techniques de coupe à chaud (gaz, plasma et laser) utilisent la chaleur pour découper efficacement des matériaux de différentes épaisseurs.

Ce guide complet a pour but d'explorer les différents types de machines de découpe de tubes, depuis les découpeuses manuelles qui offrent portabilité et prix abordable, jusqu'aux machines de découpe de tubes au laser de pointe recherchées par les fabricants de machines de découpe de tubes au laser pour leur vitesse et leur précision.

1. Coupe-tube manuel portable

Un type de coupe à froid. Les coupe-tubes manuels portables sont réputés pour leur simplicité et leur efficacité dans la coupe de divers types de tuyaux, y compris les conduits EMT, le cuivre, le laiton, l'aluminium et le PVC. Ces outils sont particulièrement appréciés pour leur précision et leur facilité d'utilisation dans les environnements où la portabilité est essentielle.

Caractéristiques

- Conception et matériaux : En règle générale, ces coupeurs sont conçus pour traiter des tuyaux d'un diamètre compris entre 1/8 et 1 1/8 de pouce. Ils sont compacts et nécessitent un fonctionnement manuel, qui consiste à serrer le tuyau et à faire tourner le coupe-tube autour de lui.

- Méthode d'utilisation : Pour obtenir une coupe nette, le tuyau est marqué à la mesure souhaitée, le bouton du cutter est desserré et le tuyau est placé dans le cutter. Après avoir aligné la roue du cutter sur la marque, l'utilisateur resserre le bouton et fait tourner le cutter autour du tuyau, en resserrant progressivement le bouton jusqu'à ce que la coupe soit terminée.

- Processus post-coupe : Une fois la coupe effectuée, un outil d'ébavurage, souvent intégré à la fraise, est utilisé pour éliminer toute bavure ou lèvre à l'intérieur de l'extrémité du conduit, afin d'assurer une finition lisse.

Avantages

- Rentabilité : Par rapport à des machines plus complexes, les coupe-tubes manuels portables sont relativement peu coûteux.

- Facilité d'utilisation : leur mécanisme simple les rend faciles à utiliser, même pour des personnes n'ayant pas une formation technique poussée.

- Sécurité et compacité : Ces outils sont sûrs à utiliser, avec un risque de blessure plus faible que les outils électriques. Leur petite taille les rend faciles à transporter et à ranger.

Limites

- Effort physique : Bien qu'ils soient simples à utiliser, les coupe-tubes manuels nécessitent un effort physique, ce qui n'est pas forcément idéal pour les projets de grande envergure.

- Limites du matériau : Ils conviennent mieux aux tuyaux à parois minces. Les matériaux plus épais ou plus durs peuvent nécessiter des solutions de coupe plus robustes.

Les coupe-tubes manuels portables offrent une solution pratique pour les tâches de coupe à petite échelle ou en déplacement. Ils concilient coût, commodité et fonctionnalité, ce qui en fait des outils de base pour la coupe rapide et efficace des tubes.

2. Machine à scier circulaire

Un type de coupe à froid. La scie circulaire, également connue sous le nom de scie circulaire, est un outil électrique principalement utilisé pour couper le bois, le métal et d'autres matériaux. Le cœur de la machine à scier les tubes est une lame de scie circulaire tournant à grande vitesse. Cette lame est entraînée par un puissant moteur électrique ou à essence et tourne à des milliers de tours par minute. Lorsque l'utilisateur pousse la pièce (un tube métallique, par exemple) vers la lame de scie rotative, les dents acérées de la lame traversent la pièce, ce qui permet une coupe rapide et précise.

Avantages

- Coût inférieur : Les coûts d'équipement et d'exploitation sont généralement moins élevés pour les scies circulaires.

- Simplicité d'utilisation : Les scies circulaires sont plus faciles à utiliser et à entretenir que les systèmes laser.

- Sécurité accrue : Les scies circulaires ne présentent pas de risque de laser, ce qui en fait une option plus sûre.

Limites

- Profondeur de coupe limitée : Les scies circulaires sont généralement limitées à des profondeurs de coupe d'environ 2 à 3 pouces, en fonction de la taille de la lame. Elles peuvent avoir du mal à couper des tubes plus épais ou de plus grand diamètre.

- Usure et remplacement des lames : Les lames de scie circulaire s'émoussent avec le temps et doivent être remplacées fréquemment, ce qui augmente les coûts d'entretien.

- Bruit et vibrations : Les scies circulaires fonctionnent à grande vitesse et peuvent générer des bruits et des vibrations importants pendant leur utilisation, ce qui peut fatiguer les opérateurs.

- Bavures et formation de bavures : Bien que les scies circulaires puissent produire des coupes nettes, il est toujours possible que des bavures ou des imperfections de bord se forment sur les surfaces coupées.

- Limites des matériaux : Les scies circulaires conviennent parfaitement à la réalisation de coupes droites et linéaires sur des matériaux relativement homogènes tels que les métaux et le bois. Elles peuvent rencontrer des difficultés avec des formes complexes ou des matériaux très abrasifs.

- Compétences requises de l'opérateur : L'utilisation correcte d'une scie circulaire requiert des compétences et de l'expérience afin de garantir des coupes précises et sûres. Une mauvaise utilisation peut entraîner des accidents ou une mauvaise qualité de coupe.

- Risques pour la sécurité : Malgré les dispositifs de sécurité, les scies circulaires présentent toujours des risques inhérents de contact avec la lame et de rebond qui nécessitent une attention particulière de la part de l'opérateur.

3. Machine pneumatique à couper les tubes

La machine de découpe pneumatique de tubes utilise la puissance de l'air ou du gaz comprimé pour entraîner un mécanisme de découpe, généralement une lame de scie circulaire ou un outil de cisaillement, à travers le matériau du tube. L'air ou le gaz comprimé est fourni à un cylindre pneumatique ou à un piston à l'intérieur de la machine, qui pousse alors l'outil de coupe vers l'avant pour trancher le tube qui est solidement fixé en place. L'action de coupe est contrôlée en régulant le débit de l'air ou du gaz comprimé, et la machine est conçue avec des dispositifs de sécurité pour protéger l'opérateur. La découpe pneumatique est également un type de découpe à froid.

Avantages

- Conception compacte : Comme il n'y a pas de moteur électrique, la machine est plus petite et peut être utilisée dans des espaces restreints.

- Coupe polyvalente : Peut traiter une variété de matériaux et de tailles de tubes en ajustant le mécanisme de coupe.

- Coupe contrôlée : La puissance pneumatique fournit une force de coupe douce et progressive pour des coupes précises et nettes.

- Sécurité renforcée : Elle intègre des dispositifs de sécurité tels que des protections et des arrêts automatiques pour protéger l'opérateur.

- Entretien facile : Une conception plus simple avec moins de composants électriques facilite l'entretien et la maintenance.

- Rentabilité : La source d'énergie pneumatique est généralement plus rentable qu'un coupe-tube électrique.

- Coupe polyvalente : Peut traiter une large gamme de matériaux, de tailles et d'épaisseurs de tubes.

- Sécurité renforcée : Des dispositifs de sécurité intégrés protègent l'opérateur pendant l'utilisation.

- Convient aux zones dangereuses : Utilisation sûre dans les environnements présentant des risques d'explosion ou d'incendie.

Limites

- Puissance limitée : Peut avoir des difficultés avec les tubes à parois très épaisses ou en métal dur par rapport aux modèles électriques.

- Dépendance à l'air ou au gaz : Le fonctionnement de l'appareil nécessite une alimentation constante en air comprimé ou en gaz, ce qui limite la mobilité.

- Vitesse de coupe plus lente : la vitesse de coupe est généralement inférieure à celle des scies électriques, ce qui réduit la productivité.

- Bruit et vibrations : Le fonctionnement pneumatique peut générer plus de bruit et de vibrations pendant l'utilisation.

- Fuites d'air potentielles : Les composants pneumatiques peuvent être sujets à des fuites d'air au fil du temps, ce qui affecte leurs performances.

- Limitations de la profondeur de coupe : Généralement limité à des profondeurs de coupe d'environ 2 à 3 pouces.

- Exigences en matière d'entretien : Bien que plus simple, le système à air comprimé nécessite un entretien régulier.

4. Machine magnétique à couper les tubes

Les machines magnétiques à découper les tubes conviennent à la découpe et au biseautage de divers tubes en acier sans soudure dans les usines et les entreprises des secteurs du pétrole, de la pétrochimie, de la construction navale, de la production d'électricité et des installations de construction. Cette machine possède deux ensembles de quatre roues magnétiques permanentes, qui se déplacent automatiquement autour du tube d'acier pour le couper grâce à un mécanisme d'entraînement. Le processus de coupe peut utiliser une flamme oxygène-acétylène ou une flamme oxygène-propane. Elle peut être utilisée pour couper et biseauter des tubes d'acier sans soudure de diverses spécifications d'un diamètre de 108 mm ou plus.

Avantages

- Prix bas : La structure de la machine à couper les tubes magnétiques n'est pas compliquée et le coût de fabrication est faible.

- Assemblage simple et pratique : La machine à couper les tubes magnétiques comporte peu de pièces d'installation, peut être rapidement installée et utilisée, et peut être transportée n'importe où.

- Grand angle de coupe : L'angle de coupe peut être ajusté de manière flexible pour couper horizontalement, verticalement et vers le haut. Permet la coupe en biseau.

- Coupe sans contact : La coupe s'effectue sans contact physique avec l'outil, ce qui élimine le risque d'endommagement ou de déformation du tube. Ceci est particulièrement avantageux pour les tubes à parois fines ou délicats.

Limites

- Limites matérielles : Ne peut traiter que des matériaux ferromagnétiques tels que l'acier, et non des métaux non magnétiques.

- Limites de taille : Il y a des limites à la taille et à l'épaisseur des tubes qui peuvent être serrés efficacement.

- Consommation électrique élevée : Le serrage électromagnétique nécessite une puissance électrique importante.

- Interférence potentielle : Les champs magnétiques puissants peuvent perturber les équipements électroniques situés à proximité.

- Besoins d'entretien : Les composants électromagnétiques doivent encore faire l'objet d'un entretien périodique.

- Coût initial plus élevé : Les coupe-tubes magnétiques nécessitent un investissement initial plus important que d'autres options.

- Restrictions de la profondeur de coupe : Limité à des profondeurs de coupe d'environ 2 à 3 pouces en général.

5. Machine de découpe de tubes au plasma

Les machines de découpe par tube plasma exploitent un flux de gaz ionisé à grande vitesse, appelé plasma, pour découper les métaux avec une rapidité et une précision remarquables. Elles fonctionnent en générant un arc de plasma capable d'atteindre des températures allant jusqu'à 40 000 degrés Fahrenheit. Cette chaleur intense fait fondre le métal à l'endroit de la découpe, tandis qu'un jet de gaz à grande vitesse éjecte le métal fondu, créant ainsi une fente de découpe précise.

Avantages

- Polyvalence des matériaux : Les découpeurs plasma sont capables de découper une grande variété de métaux conducteurs, notamment l'acier, l'aluminium, etc.

- Capacité d'épaisseur : Les découpeurs plasma peuvent traiter des épaisseurs de métal allant jusqu'à 38 mm, ce qui est nettement supérieur à la limite habituelle de 19 mm des découpeurs laser.

- Intégration de la CNC : Grâce à la technologie CNC, les découpeurs plasma peuvent effectuer des opérations de découpe automatisées et programmables qui améliorent la précision et réduisent le risque d'erreur humaine.

- Rentabilité : Les découpeurs plasma nécessitent généralement un investissement initial et des coûts d'exploitation inférieurs à ceux des découpeurs laser.

- Personnalisation et efficacité : Les machines à plasma offrent des niveaux élevés de précision et d'optimisation des matériaux, ce qui peut conduire à une réduction de la dépendance à l'égard de la main-d'œuvre et à une amélioration de la sécurité générale.

- Large compatibilité avec les matériaux : Contrairement aux découpeurs laser, les machines à plasma ne sont pas affectées par les propriétés réfléchissantes des métaux, ce qui permet de découper efficacement une plus large gamme de matériaux.

Limites

- Limites des matériaux : Efficace principalement pour les matériaux conducteurs tels que l'acier et l'aluminium, mais pas pour les matériaux non conducteurs.

- Limites d'épaisseur : Il y a des restrictions sur l'épaisseur maximale du tube qui peut être coupée efficacement.

- Formation de crasse : Des débris de métal en fusion peuvent s'accumuler sur les surfaces coupées, ce qui nécessite une finition supplémentaire.

- Consommation d'énergie élevée : Le procédé de découpe au plasma nécessite une puissance électrique importante, ce qui augmente les coûts d'exploitation.

- Problèmes de bruit et de fumées : Génère des bruits aigus et des fumées potentiellement nocives pendant le fonctionnement.

- Sensibilité aux impuretés : Les performances peuvent être affectées par la présence de contaminants à la surface du tube.

- Finition de la surface : La surface de coupe peut être moins lisse, avec une précision de coupe moindre et plus de scories par rapport à d'autres méthodes comme la découpe au laser.

- Mesures de sécurité : Le fonctionnement des découpeurs plasma génère des gaz nocifs et des arcs électriques intenses, ce qui nécessite des protocoles de sécurité rigoureux pour protéger les opérateurs.

- Entretien : Un entretien régulier est nécessaire pour gérer la fente de coupe plus large et assurer la longévité et l'efficacité des lames de coupe.

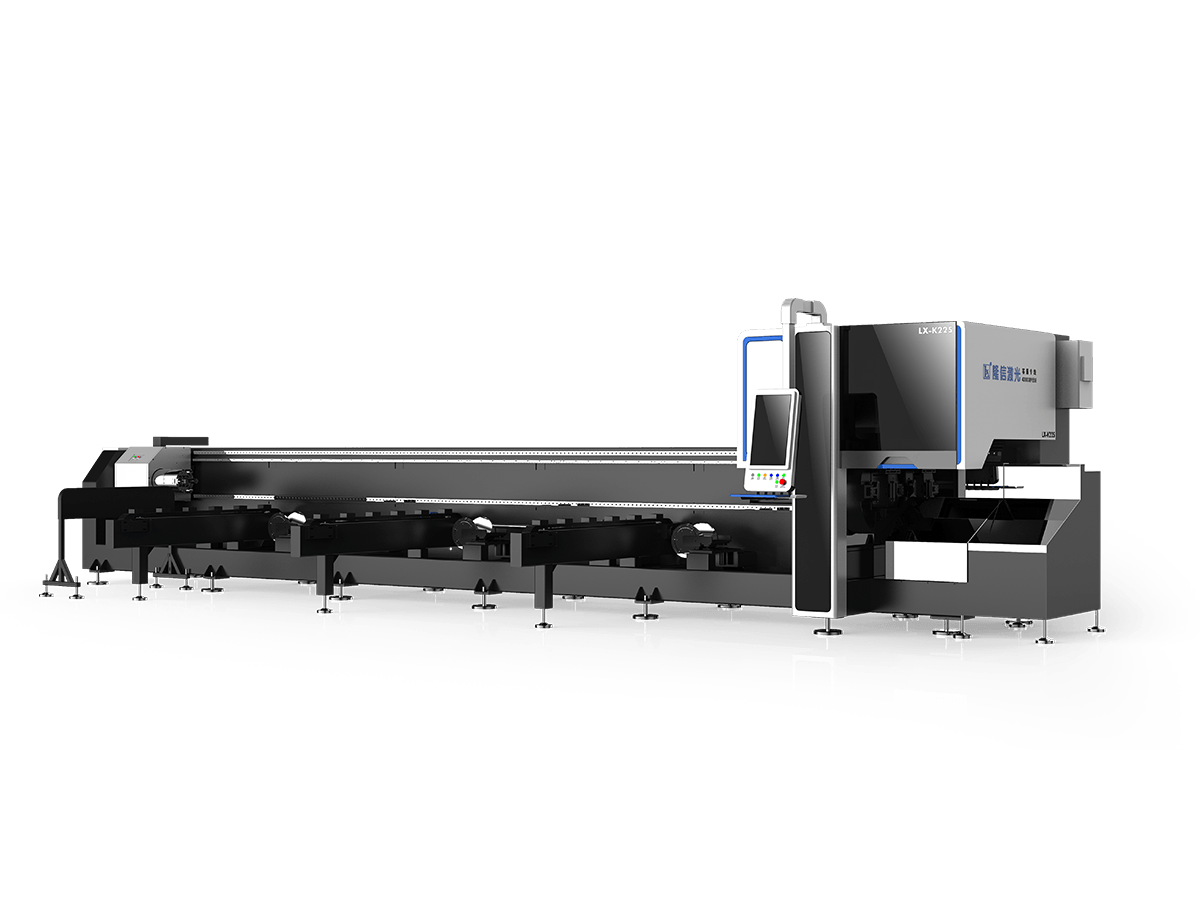

6. Machine de découpe de tubes au laser

Il ne fait aucun doute que la machine de découpe de tubes au laser est actuellement l'équipement de découpe de tubes qui connaît la croissance la plus rapide sur le marché. Les machines de découpe de tubes au laser sont capables de répondre à la demande croissante de la fabrication industrielle et présentent des avantages significatifs en termes de performances, ce qui les rend très populaires dans le domaine de la transformation des tubes.

Avantages

- Une plus grande précision : La découpe laser permet d'obtenir des arêtes de coupe beaucoup plus fines et plus nettes que les scies traditionnelles ou le plasma.

- Une vitesse de coupe plus rapide : La découpe laser est un processus extrêmement rapide, ce qui augmente le rendement de la production.

- Coupe sans contact : Évite le contact physique avec l'outil pour éviter tout dommage, en particulier pour les tubes fins ou délicats.

- Automatisation améliorée : Permet un fonctionnement entièrement automatisé programmé par la CNC pour une plus grande efficacité.

- Polyvalence : Peut couper une plus large gamme de matériaux tubulaires, y compris des alliages durs, que les méthodes traditionnelles ne parviennent pas à traiter.

- Avantages pour l'environnement : La découpe laser est un procédé propre, à faibles émissions et à faible consommation d'énergie.

Limites

- Coûts plus élevés : L'investissement initial et les dépenses opérationnelles courantes sont plus élevés que pour les coupe-tubes traditionnels.

- Limites d'épaisseur : Convient le mieux aux tubes d'épaisseur fine à moyenne, mais ne convient pas aux tubes à parois très épaisses.

- Risques pour la sécurité : Les lasers de grande puissance nécessitent des mesures de sécurité rigoureuses et une formation spécialisée des opérateurs.

- Entretien intensif : Les composants de précision nécessitent un entretien régulier et méticuleux pour maintenir la qualité de la coupe.

- Restrictions concernant les matériaux : Peut ne pas convenir aux matériaux de tubes hautement réfléchissants ou résistants à la chaleur.

Tableau : Comparaison de la découpe traditionnelle et de la découpe au laser de tubes

| Fonctionnalité | Méthodes de coupe traditionnelles | Machine de découpe de tubes au laser |

|---|---|---|

| Précision | Plus bas | Haut |

| Vitesse | Modéré | Haut |

| Déchets matériels | Plus élevé | Minime |

| Coût dans le temps | Coûts de maintenance plus élevés | Réduction des coûts de maintenance |

| Flexibilité | Limitée | Haut |

| Sécurité | Modéré | Améliorée |

Polyvalence et personnalisation

Les machines de découpe de tubes au laser ne sont pas limitées à la découpe de types de matériaux ou d'épaisseurs spécifiques, contrairement aux méthodes traditionnelles qui peuvent nécessiter des outils différents pour des matériaux différents. Ces machines excellent dans la personnalisation et sont capables de traiter des géométries et des modèles complexes qui seraient difficiles à réaliser avec d'autres méthodes. Leur capacité à couper des tubes à parois minces ou épaisses ajoute à leur polyvalence, ce qui les rend adaptées à un large éventail d'applications.

Considérations relatives à la sécurité et à l'environnement

La découpe au laser est généralement plus sûre et plus respectueuse de l'environnement que les méthodes traditionnelles. Le processus ne nécessite pas de fluides de coupe ou de lubrifiants, ce qui réduit la production de déchets et les risques potentiels. Cet aspect de la découpe de tubes au laser est particulièrement important dans les industries où l'impact environnemental et la sécurité sont des préoccupations majeures.

Avantages économiques et opérationnels

Si l'installation et l'investissement initiaux dans la découpe de tubes au laser peuvent être plus élevés que les méthodes traditionnelles, les avantages à long terme comprennent des exigences de maintenance plus faibles et un besoin réduit de processus de finition secondaires. Ces facteurs contribuent à une solution plus rentable au fil du temps. En outre, l'intégration de l'automatisation et des logiciels améliore l'efficacité opérationnelle, ce qui réduit encore les coûts de main-d'œuvre et améliore la qualité de la production.

Les machines de découpe de tubes au laser ne cessent d'évoluer, intégrant des technologies de pointe pour répondre aux exigences croissantes de la fabrication moderne. Leur capacité à fournir des solutions de découpe précises, efficaces et polyvalentes en fait un outil indispensable dans le secteur industriel.

7. Évaluation comparative

Dans le domaine de la découpe industrielle de tubes, le choix de la bonne machine dépend de la compréhension des capacités et des limites des différentes technologies de découpe. Cette évaluation comparative se penche sur les spécificités des découpeurs laser, des découpeurs plasma et des machines de découpe à froid, offrant une perspective claire de leurs différences opérationnelles et de leur adéquation aux différents besoins industriels.

Découpeurs laser et découpeurs plasma

Précision et épaisseur du matériau

Les découpeurs laser sont réputés pour leur précision exceptionnelle. Ils sont capables de réaliser des coupes plus petites et de laisser un minimum de résidus. Elles sont donc idéales pour les tâches délicates et la gravure de précision, où la netteté des coupes est primordiale. Toutefois, elles traitent généralement des matériaux d'une épaisseur maximale de 19 mm, bien que des modèles plus puissants puissent traiter des substrats plus épais.

À l'inverse, les découpeurs au plasma offrent une plus grande polyvalence en ce qui concerne l'épaisseur des matériaux, puisqu'ils peuvent couper efficacement des matériaux d'une épaisseur allant jusqu'à 38 mm. Cette capacité permet aux découpeurs plasma de s'adapter à une plus large gamme d'applications industrielles où l'épaisseur des matériaux varie.

Considérations sur les coûts

D'un point de vue financier, les découpeurs plasma nécessitent généralement un investissement initial moins important et leur fonctionnement est moins coûteux. Cette rentabilité fait des découpeurs plasma une option intéressante pour les entreprises qui cherchent à minimiser les coûts initiaux.

Sécurité et impact sur l'environnement

Les deux technologies de découpe exigent des mesures de sécurité strictes en raison de la production de fumées et d'autres sous-produits dangereux. La découpe au plasma, en particulier, génère des fumées, des étincelles et des radiations, ce qui nécessite des systèmes de ventilation robustes et des équipements de protection pour préserver la santé de l'opérateur. De même, les découpeurs laser produisent une chaleur intense et des émissions laser potentiellement nocives, ce qui souligne la nécessité d'un équipement de sécurité et d'une formation appropriés.

Machines de découpe à froid : Sécurité et portabilité

Les machines de coupe à froid, qui utilisent une technique évitant la chaleur et les étincelles, sont particulièrement avantageuses dans les environnements dangereux tels que le traitement des hydrocarbures. Ces machines sont non seulement plus sûres, mais aussi plus économiques, car elles réduisent le besoin de mesures de sécurité complexes et d'équipements coûteux.

Portabilité et durabilité

Les coupeuses à froid sont conçues pour être portables, durables, légères et compactes, ce qui les rend idéales pour les travaux sur site où la mobilité de l'équipement est cruciale. Cette portabilité ne compromet pas leurs performances, car elles offrent toujours la précision nécessaire pour couper efficacement les tuyaux.

Choisir la bonne machine

Lors du choix d'une machine à couper les tuyaux, plusieurs facteurs doivent être pris en compte :

- Type et épaisseur du matériau : Évaluer si le matériau à découper et son épaisseur correspondent aux capacités de la découpeuse laser, de la découpeuse plasma ou de la découpeuse à froid.

- Besoins de précision : Déterminer le niveau de précision requis pour la tâche. Pour les coupes de haute précision, une découpeuse laser peut être nécessaire, tandis que les découpeuses plasma conviennent aux tâches de précision moins exigeantes.

- Environnement opérationnel : Tenez compte de l'environnement opérationnel. Dans les zones dangereuses, les découpeurs à froid offrent une alternative plus sûre.

- Le rapport coût-efficacité : Évaluez les contraintes budgétaires et le coût total de possession, y compris les coûts de maintenance et d'exploitation. Les découpeurs au plasma peuvent être préférables pour les entreprises soucieuses de leur budget.

Tableau : Aperçu comparatif des technologies de découpe

| Fonctionnalité | Découpeur laser | Découpeur plasma | Coupeur à froid |

|---|---|---|---|

| Précision | Haut | Modéré | Modéré |

| Epaisseur du matériau | Jusqu'à 19 mm (plus avec les modèles puissants) | Jusqu'à 38 mm | Variable |

| Coût | Coûts initiaux et opérationnels plus élevés | Réduction des coûts initiaux et opérationnels | Economique |

| Sécurité | Chaleur élevée, risque de lésions oculaires | Fumées, étincelles, radiations | Plus sûr, pas d'étincelles ni de chaleur |

| Adéquation | Tâches délicates, gravure | Epaisseur de matériau variable | Environnements dangereux |

Cette analyse comparative souligne l'importance d'adapter les capacités de la machine de coupe aux exigences spécifiques des tâches industrielles à accomplir, afin de garantir à la fois l'efficacité et la sécurité des opérations.

8. Conclusion

L'exploration des différentes machines de coupe de tubes montre clairement que le choix d'un outil de coupe approprié dépend d'un équilibre entre la précision, l'épaisseur du matériau, l'environnement opérationnel et les considérations de coût. Chaque machine, des coupe-tubes pneumatiques et magnétiques polyvalents aux modèles laser et plasma avancés, offre des avantages uniques adaptés à des applications industrielles spécifiques. Ce guide décrit ces différences et fournit un aperçu comparatif pour faciliter le processus de prise de décision, en veillant à ce que la solution de découpe la plus appropriée soit sélectionnée pour des opérations efficaces, sûres et rentables.